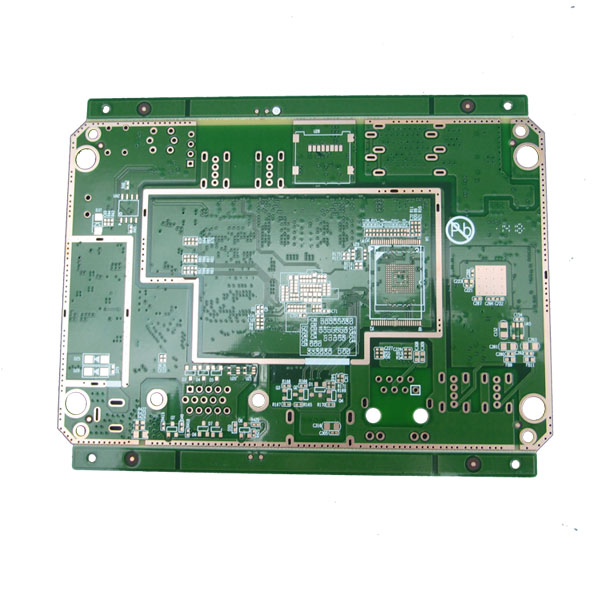

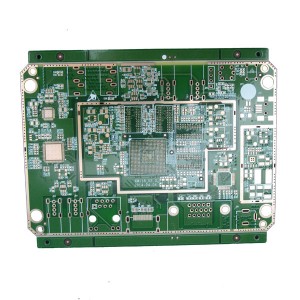

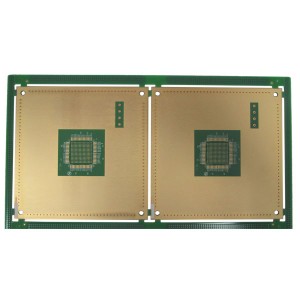

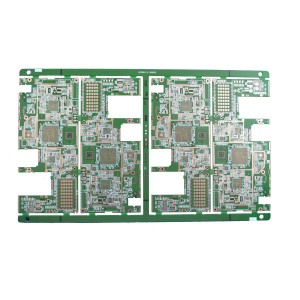

PCB HDI 12 couches pour le cloud computing

détails du produit

| Couches | 12 couches |

| Épaisseur du panneau | 1,6 mm |

| Matériel | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Épaisseur de cuivre | 1 once (35 um) |

| Finition de surface | (ENIG) Or d'immersion |

| Trou min (mm) | 0,10 mm |

| Largeur de ligne min (mm) | 0,12 mm |

| Espace de ligne minimum (mm) | 0,12 mm |

| Masque de soudure | vert |

| Couleur de la légende | blanc |

| Impédance | Impédance unique et impédance différentielle |

| Emballage | Sac antistatique |

| Test électronique | Sonde volante ou appareil |

| Norme d'acceptation | IPC-A-600H Classe 2 |

| Application | Cloud computing |

1. Introduction

HDI signifie High Density Interconnector. Une carte de circuit imprimé qui a une densité de câblage plus élevée par unité de surface par rapport à une carte conventionnelle est appelée PCB HDI. Les PCB HDI ont des espaces et des lignes plus fins, des vias mineurs et des pastilles de capture et une densité de pastilles de connexion plus élevée. Il est utile pour améliorer les performances électriques et réduire le poids et la taille de l'équipement. HDI PCB est la meilleure option pour le nombre de couches élevées et les panneaux stratifiés coûteux.

Avantages clés de l'IDH

À mesure que les exigences des consommateurs changent, la technologie doit évoluer. En utilisant la technologie HDI, les concepteurs ont désormais la possibilité de placer plus de composants des deux côtés du PCB brut. Plusieurs processus via, y compris via in pad et aveugle via la technologie, permettent aux concepteurs de plus de circuits imprimés de placer des composants plus petits encore plus proches les uns des autres. La réduction de la taille et du pas des composants permet plus d'E / S dans des géométries plus petites. Cela signifie une transmission plus rapide des signaux et une réduction significative de la perte de signal et des retards de franchissement.

Technologies en PCB HDI

- Blind Via: mise en contact d'une couche externe se terminant sur une couche interne

- Enterrée via: trou traversant dans les couches centrales

- Microvia: Blind Via (coll. Également via) d'un diamètre ≤ 0,15 mm

- SBU (Sequential Build-Up): création de couche séquentielle avec au moins deux opérations de presse sur des PCB multicouches

- SSBU (Semi Sequential Build-Up): Pressage de sous-structures testables en technologie SBU

Via dans Pad

L'inspiration des technologies de montage en surface de la fin des années 1980 a repoussé les limites des BGA, COB et CSP dans de plus petites surfaces carrées. Le procédé via dans le tampon permet de placer des traversées à l'intérieur de la surface des terrains plats. Le via est plaqué et rempli d'époxy conducteur ou non, puis recouvert et plaqué, le rendant pratiquement invisible.

Cela semble simple, mais il y a en moyenne huit étapes supplémentaires pour compléter ce processus unique. Un équipement spécialisé et des techniciens qualifiés suivent le processus de près pour obtenir le parfait via caché.

Via les types de remplissage

Il existe de nombreux types de matériaux de remplissage via: époxy non conducteur, époxy conducteur, rempli de cuivre, rempli d'argent et placage électrochimique. Tout cela aboutit à un via enfoui dans un terrain plat qui sera complètement vendu comme des terres normales. Les vias et microvias sont forés, aveugles ou enterrés, remplis puis plaqués et cachés sous les terrains SMT. Le traitement des vias de ce type nécessite un équipement spécial et prend du temps. Les multiples cycles de forage et le forage à profondeur contrôlée augmentent le temps de traitement.

Technologie de forage au laser

Le forage du plus petit des micro-vias permet plus de technologie sur la surface de la carte. En utilisant un faisceau de lumière de 20 microns (1 mil) de diamètre, ce faisceau à haute influence peut couper le métal et le verre créant le minuscule trou de traversée. De nouveaux produits existent, tels que des matériaux en verre uniformes qui sont un stratifié à faible perte et une faible constante diélectrique. Ces matériaux ont une résistance thermique plus élevée pour un assemblage sans plomb et permettent d'utiliser des trous plus petits.

Lamination et matériaux pour cartes HDI

La technologie multicouche avancée permet aux concepteurs d'ajouter séquentiellement des paires de couches supplémentaires pour former un PCB multicouche. L'utilisation d'un foret laser pour produire des trous dans les couches internes permet le placage, l'imagerie et la gravure avant le pressage. Ce processus supplémentaire est appelé accumulation séquentielle. La fabrication de SBU utilise des vias pleins pleins permettant une meilleure gestion thermique, une interconnexion plus forte et augmentant la fiabilité de la carte.

Le cuivre enduit de résine a été développé spécifiquement pour aider à réduire la qualité des trous, les temps de forage plus longs et permettre des PCB plus minces. RCC a un profil ultra-bas et une feuille de cuivre ultra-mince qui est ancrée avec de minuscules nodules à la surface. Ce matériau est traité chimiquement et apprêté pour la technologie de ligne et d'espacement la plus fine et la plus fine.

L'application de réserve sèche au stratifié utilise toujours la méthode du rouleau chauffé pour appliquer la réserve au matériau de noyau. Ce procédé de technologie plus ancienne, il est maintenant recommandé de préchauffer le matériau à une température souhaitée avant le processus de stratification pour les cartes de circuits imprimés HDI. Le préchauffage du matériau permet une meilleure application régulière de la réserve sèche sur la surface du stratifié, éloignant moins de chaleur des rouleaux chauds et permettant des températures de sortie stables et constantes du produit stratifié. Des températures d'entrée et de sortie constantes conduisent à moins de piégeage d'air sous le film; ceci est essentiel pour la reproduction des ridules et de l'espacement.